Zęby wydrukowane pod ciebie. To może być prawdziwy przełom w protetyce

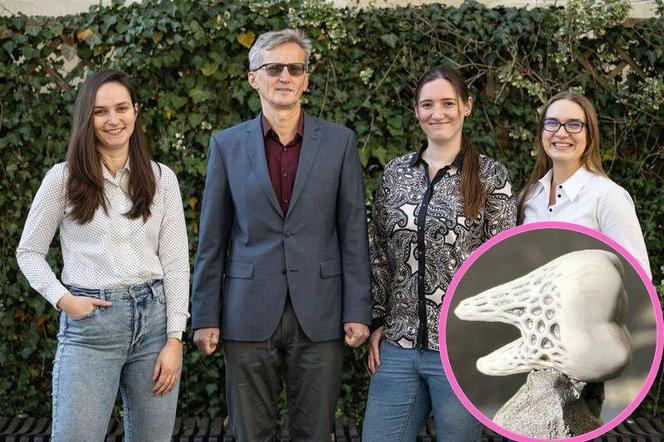

Dzięki współpracy Politechniki Wrocławskiej i National Taipei University od Technology udało się wytworzyć coś, co może być prawdziwym przełomem w protetyce. Dzięki połączeniu wydrukowanych 3D struktur ceramicznych z metalowym rdzeniem, mogą stworzyć spersonalizowane implanty dentystyczne.

Przełom w protetyce. Zęby drukowane za pomocą 3D

Politechnika Wrocławska współpracując z National Taipei University of Technology postanowiła wykorzystać technologię druku trójwymiarowego w całkowicie niekonwencjonalny sposób. Trwają obecnie prace, które mogłyby pozwolić na stworzenie spersonalizowanych implantów dentystycznych. Oprócz tego, że będą "drukowane na miarę" mają być również o wiele tańsze w produkcji niż znane i używane ocenie implanty. Ich zamysłem jest szybsza i o wiele tańsza wymiana zębów utraconych w wyniku wypadu lub choroby niż w przypadku tradycyjnych wypadków. Efektem ich badań ma być kompozytowy implant, który może być potencjalnym zastępstwem dla ludzkich zębów.

Jak możemy przeczytać na stronie Politechniki Wrocławskiej, rusztowanie tego zęba powstaje z tlenków glinu i wytwarzane za pomocą przyrostową, która jest ogólnie znana jaki druk 3D. Właśnie dzięki temu jest możliwość zagwarantowania zęba "dopasowanego na wymiar". Dzięki temu implant będzie się dopasowywał do potrzeb konkretnych pacjentów. Struktura ceramiczna korony zęba jest w tym przypadku lita, a korzeń ma formę porowatą. Dzięki temu istnieje możliwość nasycenia jej ciekłem metalem - stopem magnezu. Ograniczy to kruchość struktury, a sam rdzeń będzie mógł służyć jako "kotwica", która utrzyma go w szczęce. Magnez będzie z czasem jednak degradować, tworząc tym samym miejsce na wrastanie tkanki kostnej.

Drukowane implanty. Badania są wieloetapowe

Badania, które są obecnie prowadzone, nie są proste. Zakłada wiele etapów powstawania takiego implantu. Zaczyna się od precyzyjnego projektu trójwymiarowego, przechodzi przez wykonanie i kończy się na próbach jego wytrzymałości. Badania są finansowane przez Narodowe Centrum Badań i Rozwoju w Polsce, jak i MOST - podobnej instytucji na Tajwanie. Projekt znany jako CERMET jest wynikiem działań międzynarodowych. Najpierw naukowcy z Tajwanu wraz z badaczami z Wrocławia opracowują odpowiednie preformy ceramiczne o otwartej porowatości. Te później trafiają na Politechnikę Wrocławską, gdzie badacze z Katedry Inżynierii Elementów Lekkich, Odlewnictwa i Automatyki na Wydziale Mechanicznym nasycają je metalem – biokompatybilnym stopem magnezu.

Ciekawostką jest, że te implanty są poddawane procesowi plazmowego utleniania elektrolitycznego, które nazywa się również utlenianiem mikro-łukowym. Dzięki temu magnez, którym nasycane są struktury ceramiczne nie utlenia się za szybko, a proces jego degradacji następuje stopniowo. Prace w ramach CERMET mają potrwać trzy lata a ich wynikiem będzie prototyp implantu. Dopiero wówczas będzie można przejść do kolejnego etapu pracy, jakim będzie na przykład prowadzenie badań przedmedycznych.